家電制造業轉型升級與互聯網工廠的探討

? ? ? ? ? ? ? ? ? ?本文由 電器雜志 發表,轉載請注明來源!

俞鐘奇

近兩年來,“互聯網+”概念引起家電制造業的熱議。作為海爾“工業4.0”示范項目的沈陽智能互聯網冰箱工廠(以下簡稱沈陽工廠)備受業內矚目。為順應全球新工業革命以及互聯網時代的潮流,眾多企業正在積極探索基于互聯網的轉型升級,達到工廠由大規模批量生產向柔性化生產的轉型。目前,家電業制造轉型才剛剛開始,還有許多地方需要探討。

企業加快轉型升級

智能互聯網工廠是對傳統制造業的顛覆性改造。它強調從用戶角度出發,實現自動化生產與用戶個性化要求的統一。沈陽工廠的生產模式與工藝設備布局要求標準化、模塊化及自動化相結合,通過PAD、MES系統等軟件支持,實現在線設備的監控與外界定單、原材料供應商及產品設計部門之間的互動。因此,沈陽工廠的冰箱定單已不是完全按照現有產品生產模式及制造流程的常態化生產來完成,而是隨時準備按B2C模式,由用戶個性化要求來進行配制或定制,并以高于常規的速度送達用戶手中。

據現場工作人員介紹,沈陽工廠擁有一個龐大的U殼儲存庫,采用積放鏈的型式建立門體空中儲存配送周轉庫,并儲存發泡后的箱體及分箱系統,可分別按照指令進入4條裝配線進行裝配。此外,沈陽工廠的已加工冰箱內膽自動配送系統即將實施,完成冰箱生產模塊化、標準化部件的總體布局。該工廠根據個性化定單要求,通過AGV小車等自動輸送裝置進行部件選配輸送及總裝檢測,并自動打包入庫。這種高度智能互聯的自動化生產模式,被稱作為智能互聯網的“工業4.0”示范工廠。

什么是“工業4.0”?簡單地說,如果將“工業1.0”定義為蒸汽機時代,“工業2.0”定義為電氣化時代,“工業3.0”定義為自動化時代,那么“工業4.0”就是網絡化智能時代。“工業4.0”包括五個方面:一是設備的自動化,二是生產的透明化,設備加工、材料消耗狀態在信息系統中都能反映,三是物流智能化,按生產指定信息,直接把物料送到生產崗位,四是管理移動化,五是基于大數據的決策數據化。

在經歷前幾年的物聯網熱后,自2014年起,中國各大家電品牌紛紛將技術進步的發力點放在智能化上。從工廠生產工藝設備的自動化與智能化,到單個產品的智能開發,企業不斷推進企業轉型升級。除海爾之外,美的南沙空調、上海海立、美芝壓縮機等工廠都開始進行生產線的提效改造。事實上,這一輪的自動化設備投入剛剛起步,只是個別資金實力較為雄厚的企業所作為,目前中國大部分家電企業離制造自動化、智能化還有相當大的距離。為此,以浙江、廣東為代表的地方政府出臺了多項“機器人換人”優惠政策,鼓勵推動企業的技術進步,以應對外來勞動力減少、勞動力成本快速上升的嚴峻形勢,順應企業技術進步、減員增效的迫切要求。

IE與工廠精益生產管理

此外,近年來力推的工業工程(IE)與工廠精益生產管理是應對所有家電工廠面臨“減員增效”迫切要求的重要途徑。精益生產的基本理念是消除一切浪費,提倡生產線一個流的無縫鏈接,要求在生產過程中減少一切中間產品的儲存與搬運。調查研究表明,生產過程中,物料在設備上加工的時間僅占5%~10%,約90%的時間消耗在產品加工前后的等待、搬運、存儲和設備檢修中。如何做到標準化生產,減少乃至消除這90%的無效時間,縮減生產的提前量,是生產工藝優化長期以來的重要課題。

除富士康、冠捷等臺商企業在推行IE及精益生產取得突出的經濟效益外,國內大部分家電工廠對“精益化工廠,精細化生產”理念認知度有限,浪費大量存在,在自動化設備的投入方面思前顧后,推進不力,目前,推行力度較大的有海爾與美的。事實上,從目前中國家電行業的實際發展階段與生產管理的現狀而言,“精益生產+自動化”顯得更為緊迫。

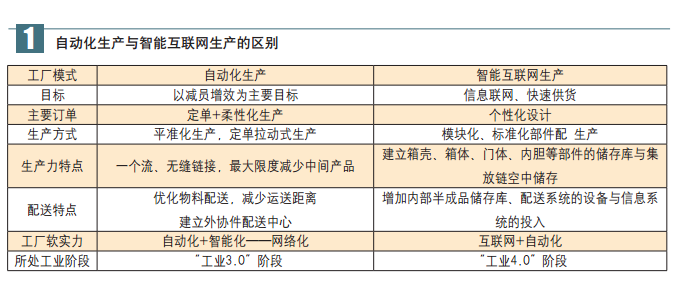

自動化與智能互聯工廠區別

“工業4.0”的前提是互聯。與“工業3.0”相比,互聯是企業的軟實力,它是一個環環相扣的綜合管理系統,擁有平臺、上下游可靠的資源。如果不有效建立這一個管理系統和上下游資源的支持,僅有自動化還是很難得到現代管理平臺帶來的效益。

海爾作為有較強大的技術與經濟實力,又有品牌市場號召力的企業,已啟動冰箱、冷柜、空調、熱水器、洗衣機5個工廠的技術改造,開始發力互聯智能工廠的建設;美的多年來全方位實施精益生產,并在空調工廠自動化方面率先投入。2014年,美的已擁有800個六軸機器人,2015年預計將新增600個六軸機器人,資金投入達到8億~10億元。其中,南沙美的一條自動生產線就有機器人26個,總裝線人數減半,平均效率提高30%。美的推進精益生產的目標非常明確,以生產的自動化來減員增效,以應對人員工資成本的上升。

與此同時,生產線機器換人的自動化推進過程也要求產品開發設計的標準化,以符合自動化生產線的功能要求,需要有設備接口加入PDM、MES軟件的互聯網絡,來逐步形成“工業4.0”網絡化的智能化生產。

從對比分析來看,以“精益生產為主線+自動化”進行布局,可實現減員增效的目標,并進一步推動工廠的智能化、網絡化,成就制造業從“工業3.0”向“工業4.0”前進。另一條實現“工業4.0”的路線為彎道超車,就是直接以“互聯網+制造自動化”的形式,是建立互聯平臺,整合上下游資源,以進行顧客小批量、個性化生產服務為特點,來實現“工業4.0”的目標。

中國家用電器協會理事長姜風在考察海爾沈陽工廠時指出,海爾沈陽工廠的發展路線不是其他企業可以輕易復制的,它與海爾集團的整體戰略和布局,以及領導層對未來的判斷緊密相關。美的在多年推行精益生產的基礎上,開始大規模的進行機器換人的“自動化+智能化”改造,以期實現企業的創新提效與轉型升級。這種戰略方式同樣也是一種務實,且值得稱道的戰術。

轉型升級基礎不可忽視

我們認為,IE與精益生產管理是提升家電制造業生產效率的不二法則,是一切家電制造業轉型升級的基礎,也是企業走向自動化、智能化、網絡化制造不可逾越的第一步。由于工廠IE管理型人才與基礎管理數據的缺失,超過90%的企業對ERP、MES、PAD管理軟件的掌控與推進都舉步維艱。

精益生產管理源自日本豐田,IE是由美國制造業率先垂范。精益生產管理及IE都注重生產方法與生產方式的研究,精髓為消除生產過程中的一切浪費。同時,它們同樣關注小批量、多品種的柔性化生產,秉承拉動式、平準化、自動化,消滅一切無效鏈,提倡無縫鏈接的生產模式。

通過精益化管理一個流的工藝流程,在生產現場幾乎沒有U殼、箱體的中間庫存,僅有小量的門體、內膽周轉。也就是說,精益生產模式要求最大限度地減少中間產品的生產,以節約這部分的資金與設備場地的投入。這種生產線的靈動性與柔性化也在于定單分析,以及對數據指令的操作。采用伺服電機系統的U殼自動生產線在得到預設調整產品型號的指令后,可對模具進行自動即時切換,并得到下道工序??如加工、貼敷冷凝器規格變換命令的執行。這種生產模式,不是提前進行量的“庫取”,而是以“現制”為主,通過程序的快速調整來完成產品型號的變化。所以,這種一個流的精益模式同樣可以達到高度的自動化與柔性化,而且廠房面積、內部庫存物流資金的投入更為精簡,符合大部分制造業從“精益化+自動化+智能化+網絡化”的發展目標。當然,從響應速度及柔性化生產的能力方面是否能達到網絡化時代的要求,還值得進一步研究與探討。

某位硅谷考察后的業內人士人表示,要理智地看待被BAT(百度、阿里巴巴、騰訊)掀起的“互聯網+”熱。目前,硅谷的極客、創客們最關心的是“互聯網+硬件”,也就是已悄悄到來的“新硬件時代”。如“百度眼”可穿戴設備、互聯網“無人汽車”等新品,是企業家與風投大佬們目前孜孜以求的目標物。沒有創客的創新產品,“互聯網+”將是無源之水。因此,海爾在建設互聯工廠的同時,更為積極的是建創客平臺,其緣由也在于此。對大部分制造企業向網絡化工廠轉型升級的過程中,產品創新仍是企業的靈魂,這與中國政府大力推進全民創新創業的發展思路也是一致的。

本文由 電器雜志 發表,轉載請注明來源!